به گزارش بازار، خوردگی یکی از پدیدههای طبیعی در فلزات است که نقش مهمی در زندگی صنعتی و روزمره دارد. این فرآیند ناشی از تعامل فلزات با عوامل محیطی مانند اکسیژن و رطوبت است که به طور کلی باعث تغییر شیمیایی فلزات و کاهش استحکام و مقاومت آنها میشود. یکی از شایعترین نمونههای خوردگی، خوردگی آهن است که منجر به ایجاد اکسیدآهن، به شکل رسوبهای زنگی روی سطوح فلزی میشود. متاسفانه، خوردگی به دلیل خساراتی که در تجهیزات، ساختمانها، و سایر سازهها ایجاد میکند، موضوعی اهمیتدار و مورد توجه در علم مهندسی و صنایع متعدد است. در اینجا، به بررسی علل و پیشگیری از خوردگی، اهمیت این پدیده و روشهای متعدد مقابله با آن پرداخته خواهد شد.

در دهههای اخیر، فرآیند خوردگی نه تنها به عنوان یک مشکل مهندسی مورد توجه قرار گرفته است بلکه به عنوان یک منبع انرژی نیز مورد مطالعه قرار گرفته است. برخی محققان، از جمله الکساندو ولتا و همفری دیوی، به بررسی تأثیر فرآیند خوردگی بر روابط الکتریکی فلزات مختلف با یکدیگر پرداختهاند. نتایج پژوهشهای گذشته نشان میدهد که در فرآیند خوردگی، الکترونها از فلزاتی که در تماس با یکدیگر قرار دارند، جابهجا میشوند. این جابهجایی الکترونها به عنوان یک جریان الکتریکی مفید قابل بهرهبرداری است. با بهرهگیری از این تحقیقات، توانستهایم باتریهایی توسعه دهیم که از فرآیند خوردگی به عنوان یک منبع انرژی الکتریکی استفاده کنند. این رویکرد نه تنها میتواند به پایداری انرژی الکتریکی کمک کند بلکه از دید دیگر، یکی از علل خوردگی را به یک مزیت تبدیل کند. در این گفتار، تحقیقات در زمینهٔ خوردگی و انرژی الکتریکی افزایش مییابد و باز میکند که چگونه میتوان از این فرآیند طبیعی به نفع صنایع مختلف بهرهمند شد.

فعالیتهای انجام شده توسط الکساندو ولتا نشان میدهد که تماس دو نوع فلز مختلف میتواند باعث ایجاد یک واکنش شیمیایی شود که به وسیلهی آن پوشش الکتریکیای بر روی فلزات تشکیل میشود. این پوشش الکتریکی میتواند به عنوان یک حائز محافظتی علیه خوردگی عمل کند و فلزات را از اثرات زیانبخش خوردگی محافظت نماید. این تحقیقات نشان میدهد که میتوان با استفاده از روشهای پوششدهی سطحی، به ویژه در تماس میان فلزات مختلف، از بروز انواع مختلف خوردگی جلوگیری کرد. این روشها نه تنها به افزایش مقاومت فلزات در برابر خوردگی کمک میکنند بلکه با ایجاد پوششهای الکتریکی، میتوانند از افتراق پتانسیلهای الکتریکی میان فلزات جلوگیری کنند. از این جهت، تحقیقات الکساندو ولتا نقش مهمی در توسعه روشهای پوششدهی سطح فلزات به منظور جلوگیری از خوردگی و افزایش مقاومت آنها در مقابل شرایط محیطی ناپایدار ایفا کرده است.

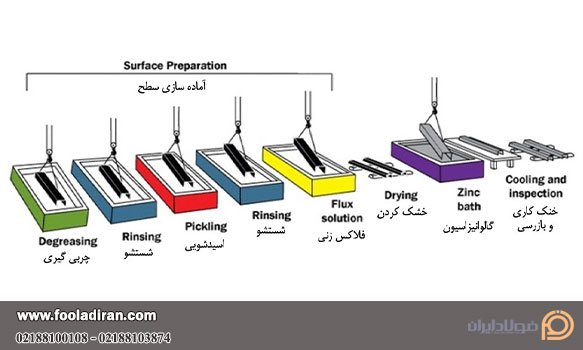

فرآیند گالوانیزاسیون

فرآیند گالوانیزاسیون به عنوان یک زیرمجموعه از روشهای پوشش دهی فلزات با استفاده از فلز دیگر، در اینجا به پوشش دادن فلز آهن با فلز روی اشاره دارد. این فرآیند معمولاً به منظور جلوگیری از خوردگی و افزایش مقاومت فلزات در مقابل شرایط محیطی ناپایدار به کار میرود.

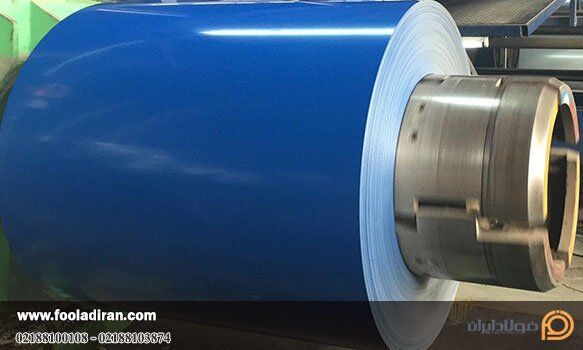

فرآیند پوشش رنگ ورق

بعد از انجام فرآیند گالوانیزاسیون، سطح فلز با استفاده از رنگهای مخصوص پوشش داده میشود. این رنگها معمولاً بر روی سطح صیقلی ورق گالوانیزه اعمال میشوند و باید دارای ویژگیهای خاصی باشند تا علاوه بر ایجاد زیبایی ظاهری، مقاومت و استحکام فلز را نیز افزایش دهند.

این ترکیب از فرآیند گالوانیزاسیون و پوشش با رنگ، به فلزات قابل استفاده در محیطهایی با شرایط مختلف که به خوردگی و زنگزدگی حساس هستند، امکان میدهد تا با دوام و با زیبایی در مقابل عوامل خوردگی مقاومت نمایند.

رنگکاری ورق گالوانیزه یک مزیت مهم در بهبود عمر مفید ورق دارد. این روش، به دلیل هزینه مناسب و مقاومت بالا در برابر خوردگی، جایگزینی ایدهآل برای حفاظت از فلز گالوانیزه است. اجرای این رنگآمیزی عملیات نسبتاً سادهای دارد و نیازی به تخصص خاصی ندارد. همچنین، پوشش نازک و شفافی که ایجاد میشود، از آسیب به نقاط حساس فلزی مانند جوشکاری و سوراخکاری جلوگیری میکند.

این مزایا نه تنها به عمر مفید ورق کمک میکنند بلکه هزینه نگهداری و تعمیرات را نیز کاهش میدهند. استفاده از رنگکاری در فرآیند گالوانیزاسیون باعث میشود ویژگیهای ظاهری و مقاومتی فلز بهبود یابند و این محصول در برابر عوامل خارجی بهتر مقاومت نماید. [https://fooladiran.com/galvanized-color-sheet]

علت رنگ آمیزی ورق گالوانیزه

حفاظت گالوانیک یک روش مؤثر در افزایش عمر مفید ورق فولادی است. با استفاده از لایه محافظی از فلز روی، فلز مادر، که اغلب از جنس ورق فولادی است، در مقابل اکسیژن هوا و شرایط خورنده محافظت میشود. این فرآیند میتواند به عنوان یک روش حفاظتی پیشگیرانه علیه خوردگی و زنگزدگی مؤثر باشد. هرچند این روش به تنهایی ورق را به یک محصول ضد زنگ تبدیل نمیکند، اما افزایش عمر مفید و مقاومت به خوردگی را فراهم میکند. همچنین، با توجه به افزودن لایههای محافظی از فلز روی، میتواند به کاهش سرعت پیشروی خوردگی و ایجاد مقاومت بیشتر در برابر عوامل محیطی کمک کند.

رنگ مخصوص بر روی ورق گالوانیزه نه تنها به نظر زیبا و جذاب میآید بلکه ویژگیهای محافظتی قابل توجهی نیز ارائه میدهد. این پوشش نانویی که بر روی ورق گالوانیزه اعمال میشود، به ورق مقاومت بیشتری در برابر خوردگی و عوامل محیطی میبخشد. ویژگی جالب دیگر این رنگ مخصوص، خاصیت خودترمیمی است. این به این معناست که در صورت خراشیدگی یا آسیب جزئی به پوشش رنگی، خود به خود ترمیم میشود و از ادامه گسترش خردگی یا آسیب جلوگیری میکند. همچنین، استفاده از رنگ مخصوص بر روی ورق گالوانیزه میتواند به حفاظت از نقاط حساسی نظیر جوشکاری یا سوراخکاری شده در ورق کمک کند. این نقاط معمولاً افتراقپذیرتر هستند و این پوشش میتواند از خوردگی آنها جلوگیری کرده و عمر مفید ورق گالوانیزه را افزایش دهد.

استفاده از رنگ مخصوص در ترمیم و شارژ مجدد سازههای گالوانیزه، که به صورت خودترمیمی انجام میشود، نشان از ابتکارات تکنولوژیک در زمینه حفاظت از سازههای فلزی دارد.

انواع رنگ ورق گالوانیزه

رنگهای گالوانیزه نه تنها به محافظت لایه زیرین از فولاد کمک میکنند بلکه زیبایی و طراحی بهتری به سازهها اضافه میکنند. این رنگها با ویژگیهای مختلفی که ذکر کردید، از جمله مقاومت در برابر دما، ضدخش بودن، بادوام بودن، و انعطاف پذیری در تغییر حالت، انتخاب مناسبی برای مصارف مختلف میشوند.

طیف گستردهای از رنگها که شامل سبز، قهوهای، خاکستری، و قرمز است، امکان انتخاب بر اساس سلیقه و نیازهای طراحی را فراهم میکند. این تنوع رنگی به طراحان و معماران امکان میدهد تا در پروژههای خود از ترکیبات مختلف رنگی بهرهمند شوند و به زیبایی و تنوع در ساختمانها دست یابند. پوششهای مبتنی بر فناوری نانو نیز از جمله نوآوریهای مهم در زمینه حفاظت ورق گالوانیزه هستند. این پوششها به دلیل خودترمیمی و مقاومت در برابر شرایط محیطی، عمر مفید ورقها را افزایش میدهند و میتوانند در مقابل خراشیدگی و خوردگی مؤثر باشند.

استفاده از رنگهای گالوانیزه همچنین از نظر تجاری نیز مزایای زیادی دارد، زیرا این رنگها قدرت بازاری بالایی دارند و به عنوان یک انتخاب جذاب برای پروژههای مختلف شناخته میشوند.

معرفی رنگ گالواکوت

رنگ گالواکوت به عنوان یک پوشش مخصوص بر روی ورقهای گالوانیزه شناخته شده است و ویژگیها و مزایای متعددی دارد:

1. پوستهپوسته نشدن: این ویژگی نشاندهنده اتصال محکم ورق گالوانیزه به رنگ گالواکوت است که باعث میشود پوشش بر روی سطح ورق بهصورت یکپارچه باقی بماند.

2. خصوصیات محیطی: این رنگ بدون بو و حلال بوده و از پایه آب استفاده میکند. همچنین دوستدار محیط زیست بوده و هیچ آسیبی به آن نمیزند.

3. عدم نیاز به پرایمر: برای اجرای این رنگ، نیازی به استفاده از پرایمر نیست و فقط در یک مرحله قابل اجرا است.

4. مقاومت در برابر دما: این رنگ دارای مقاومت بالا در برابر دما است و ذوب نمیشود.

5. مقاومت در برابر UV: در برابر اشعه UV خورشید مقاوم است.

6. خودترمیمی: رنگ گالواکوت قابلیت خودترمیمی دارد و در صورت خراشیدگی، به ترمیم خود میپردازد.

7. مناسب برای کاربردهای متنوع: این پوشش در اتاقهای فنی، کانالهای تهویه هوا، عایقکاری کانتینرها، دیوارهای داخلی و نمای ساختمان، سقف ساختمان، و قاب فلزی پنجرهها کاربرد دارد. همچنین در قطعات خودرو، سختافزارها، تجهیزات کشاورزی و حفاظت از سازههای بدون حفاظی مانند شبکههای نوررسانی خیابانها نیز مورد استفاده قرار میگیرد.

8. خشک شدن سریع: مدت زمان لازم برای خشک شدن این پوشش بسیار کم بوده و سریع خشک میشود.

9. مقاومت در برابر سایش: این پوشش از سایش لایه زیرین خود محافظت میکند و به خوبی از سایش سطح میجلوگیرد.

10. دوام بالا و عدم نیاز به ترمیم مکرر: به دلیل دوام بالای رنگ گالواکوت، نیازی به ترمیم مکرر ندارد.

در نتیجه، رنگ گالواکوت به عنوان یک پوشش موثر بر روی ورقهای گالوانیزه با ویژگیها و امکانات بسیار مناسب معرفی میشود.

خصوصیات رنگ مخصوص ورق گالوانیزه

1. چسبندگی سطحی بالا: ورق گالوانیزه به دلیل ساختار خاص خود دارای سطح صاف و صیقلی است. رنگ مخصوص بر روی این سطح باید دارای چسبندگی سطحی بالا باشد تا از پوسته پوسته شدن یا چروک شدن آن جلوگیری کرده و مانع ریزش پودری آن پس از خشک شدن شود.

2. قابلیت رنگآمیزی با اسپری یا قلم مو: رنگ مخصوص باید از انواع مختلف ابزارهای رنگآمیزی مانند اسپری یا قلم مو بهخوبی قابل استفاده باشد.

3. مقاومت در برابر شرایط آب و هوایی سخت: ویژگیهای مقاومت در برابر شرایط آب و هوایی سخت از جمله ویژگیهای مهم رنگ مخصوص بر روی ورق گالوانیزه است.

4. قابلیت شستوشو و مقاوم در برابر رطوبت: رنگ باید دارای قابلیت شستوشو با آب باشد و مقاومت مناسبی در برابر رطوبت داشته باشد.

5. ایجاد پوشش عایق سرما و گرما: رنگ مخصوص بر روی ورق گالوانیزه باید توانایی ایجاد پوشش عایقی را داشته باشد تا صرفهجویی در مصرف انرژی را تسهیل کند.

6. قیمت مناسب و قابلیت رقابت با رنگ معمولی: این نوع رنگ باید با قیمت مناسبی عرضه شده و قابلیت رقابت با رنگهای معمولی را داشته باشد.

7. مقاوم در برابر رشد کپک، قارچ و باکتری: رنگ مخصوص بر روی ورق گالوانیزه باید مقاوم در برابر رشد کپک، قارچ و باکتری باشد تا از آلودگی سطح جلوگیری شود.

8. امکان رنگآمیزی مجدد: در صورت نیاز، باید امکان رنگآمیزی مجدد بر روی ورق گالوانیزه وجود داشته باشد.

9. قابلیت ترمیم: رنگ باید دارای قابلیت ترمیم برخی خرابیها و خطاها باشد.

این ویژگیها، همگی به منظور ایجاد یک پوشش موثر و با کیفیت بر روی ورق گالوانیزه جهت محافظت لایه زیرین موردنیاز است.

روشهای رنگ آمیزی ورق گالوانیزه

رنگآمیزی ورق گالوانیزه، به دلیل صاف و صیقلی بودن سطح این ورق، نیاز به تکنیکها و استانداردهای خاصی دارد. دو روش اصلی برای انجام این عملیات وجود دارد، که هر کدام مزایا و محدودیتهای خود را دارند.

1. روش اتوماتیک در کورهها:

در این روش، عملیات رنگآمیزی به صورت کاملاً اتوماتیک و در کورههای خاص انجام میشود. رنگ به صورت لایهای بر روی ورقها پاشیده میشود، و سپس این ورقها در کورهها تحت شرایط دقیقی گرمایی خشک میشوند. این روش به دلیل اتوماتیک بودن، سرعت بالا و دقت در اجرا شدن مورد توجه قرار گرفته و باعث ایجاد یک پوشش براق و درخشان میشود.

2. روش دستی با نیروی انسانی:

در این روش، نیروی انسانی برای انجام عملیات رنگآمیزی استفاده میشود. این فرآیند نیاز به مهارت و دقت بالای افراد دارد. انسانها با استفاده از ابزارهای دقیق و تکنیکهای خاص، رنگ را به صورت دستی بر روی ورقها اعمال میکنند. این روش از لحاظ هزینه نسبت به روش اتوماتیک کمترین میزان هزینه را دارد، اما به دلیل وابستگی به دقت انسانی، ممکن است پوشش نهایی درخشانی مشابه با روش اتوماتیک نداشته باشد.

به هر حال، در هر دو روش، توجه به استانداردها و رعایت مراحل مشخص شده توسط استانداردهای مربوطه ضروری است تا پوشش نهایی متناسب با نیازها و با کیفیت مطلوب به دست آید.

مراحل کامل رنگ آمیزی ورق گالوانیزه:

1. انتخاب رنگ:

مواد اولیه برای رنگآمیزی باید با شرایط آب و هوایی منطقه سازگار باشند. انتخاب رنگ با توجه به اهداف استفاده، مقاومت در برابر عوامل محیطی، و زیبایی ظاهری انجام میشود.

2. آمادهسازی سطوح:

- تمیزکاری سطح: سطوح ورق گالوانیزه تمیز شده و از آلودگیها، رنگهای قدیمی، و اکسیدهای حاصل از نورد پاکسازی میشوند. این کار با استفاده از روشهای پاشش مواد ساینده صورت میگیرد.

- حذف زنگ و رنگ قدیمی: در صورت وجود زنگ یا رنگ با چسبندگی کم، ابتدا با تراشیدن حجم مواد را کاهش داده و سپس عملیات پاشش مواد ساینده را شروع کرد.

- استفاده از حلال قوی: برای حذف چربیها و روغنها، از حلالهای قوی و مناسب استفاده میشود.

- لایه پرایمر: اگر لازم باشد، یک لایه پرایمر به سطح اعمال میشود تا ایجاد چسبندگی بهتر برای رنگ نهایی فراهم شود.

3. رنگآمیزی:

- آمادهسازی سطح: سطوح باید قبل از رنگآمیزی خشک، تمیز، و آماده باشند. این فرآیند باید در شرایط آب و هوایی مناسب انجام شود.

- انتخاب روش اجرا: اجرای عملیات رنگآمیزی میتواند به دو صورت اتوماتیک در کورهها یا دستی با نیروی انسانی صورت گیرد. هرکدام از این روشها مزایا و محدودیتهای خود را دارند.

- استفاده از اسپری بیهوا: برای سطوح بزرگ، اسپری بیهوا برای اجرای رنگآمیزی موثر است و پوشش براق و درخشان ایجاد میکند.

- استفاده از قلم مو: در صورت لازم، از قلم مو برای لکهگیری و جزئیات دقیق استفاده میشود.

- شرایط انجام: رنگآمیزی در شرایط آب و هوای مناسب و در محیطی سربسته صورت میگیرد.

4. انبارداری رنگ:

- شرایط انبار: رنگها در مکانهای اختصاصی با دمای مناسب نگهداری میشوند.

- مطابقت با دستورالعمل سازنده: دستورالعملهای کارخانه سازنده رنگ برای انبارداری و استفاده باید رعایت شود.

5. ضخامت رنگ:

- مدیریت ضخامت: ضخامت هر لایه رنگ توسط تولیدکننده مشخص میشود. حداقل ضخامت رنگ خشک نباید از استانداردهای معتبر کمتر باشد.

- مدیریت رطوبت: میزان رطوبت منطقه بر روی ضخامت رنگ تأثیرگذار است.

با رعایت این مراحل، رنگآمیزی ورق گالوانیزه به دقت انجام شده و پوشش نهایی با کیفیت و مقاومت لازم را فراهم میکند.

مزایای رنگکاری ورق گالوانیزه

1. افزایش طول عمر:

- رنگکاری ورق گالوانیزه باعث افزایش مقاومت آن در برابر خوردگی میشود.

- پوشش رنگ گالوانیزه به عنوان یک لایه محافظ، طول عمر مفید ورق را افزایش میدهد.

2. قیمت ورق :

- رنگآمیزی ورق گالوانیزه هزینه مقرون به صرفهای دارد و باعث افزایش مقاومت به خوردگی در قیاس با ورقهای فولادی عاری از پوشش میشود.

3. آسانی اجرا:

- عملیات رنگآمیزی به آسانی و بدون نیاز به نیروی متخصص قابل انجام است.

- این فرآیند در کارخانهها با استفاده از تجهیزات اتوماتیک یا به صورت دستی انجام میشود.

4. یکپارچگی پوشش:

- در مقایسه با رنگآمیزی سطوح فولادی دیگر، رنگکاری ورق گالوانیزه به دلیل پوشش یکپارچهای که فراهم میکند، نیاز به ایجاد چندین لایه محافظ روی آن را کاهش میدهد.

5. نانو پوشش شفاف:

- پوشش رنگ گالوانیزه بسیار نازک و شفاف است که از آسیب نقاط حساس مانند جوشکاری و سوراخکاریها جلوگیری میکند.

6. محافظت از میلگردهای داخل بتن:

- رنگکاری محصولات گالوانیزه میتواند از آسیب به میلگردهای داخل بتن و سازههای فلزی نیز محافظت کند.

7. استفاده در ترمیم و لکهگیری:

- رنگکاری ورق گالوانیزه برای ترمیم، لکهگیری، و شارژ مجدد سازههای گالوانیزه استفاده میشود.

8. مقاومت در برابر میکروبها:

- این نانو پوشش مقاوم در برابر رشد کپک، قارچ و باکتری است، که به محافظت از ساختار فلزی کمک میکند.

به طور کلی، رنگکاری ورق گالوانیزه به دلیل ترکیب مقاومت به خوردگی فلز گالوانیزه با پوشش رنگی، یک راهکار موثر برای افزایش عمر مفید و بهبود ویژگیهای ظاهری و محافظتی محصولات فلزی است.

سخن پایانی

رنگ کردن ورق گالوانیزه با استفاده از رنگهای مخصوص، به عنوان یک راه حل کامل برای حفظ و بهبود زندگی مفید ورق، باعث میشود که سازهها و ساختمانها به مدت بیشتری در برابر عوامل مختلف محیطی مقاوم باشند. از همه جهات، ورق گالوانیزه رنگی نه تنها تابلویی از زیبایی و استحکام ارائه میدهد بلکه نشان میدهد که همگام با پیشرفت تکنولوژی، ما میتوانیم از مواد ساختمانی پیشرفتهتر و عملکردی بیشتر بهرهمند شویم. با این تصورات خوب، به امید ساخت و سازهای پایدار و زیبا با ورق گالوانیزه رنگی که به زیبایی و پایداری طبیعت هم پاسخ میدهند.

منبع: مرجع رسمی انواع ورق گالوانیزه

برچسب ها : خوردگی ورق,پوششدهی سطحی,فرآیند گالوانیزاسیون,فرآیند پوشش رنگ ورق,ورق گالوانیزه,حفاظت گالوانیک,رنگ گالواکوت

نظر شما